1. Loại và dạng sợi

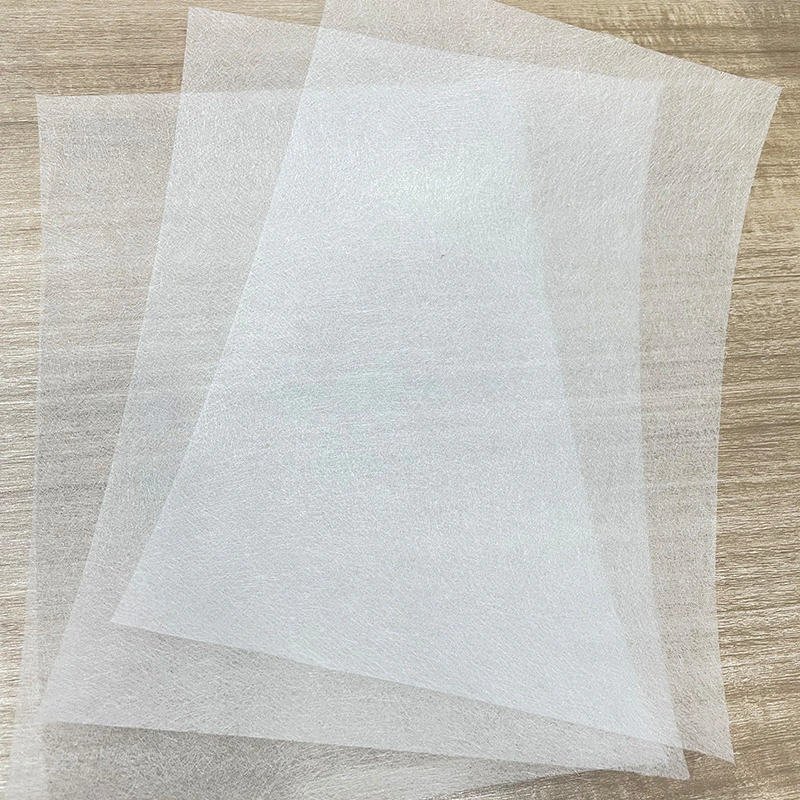

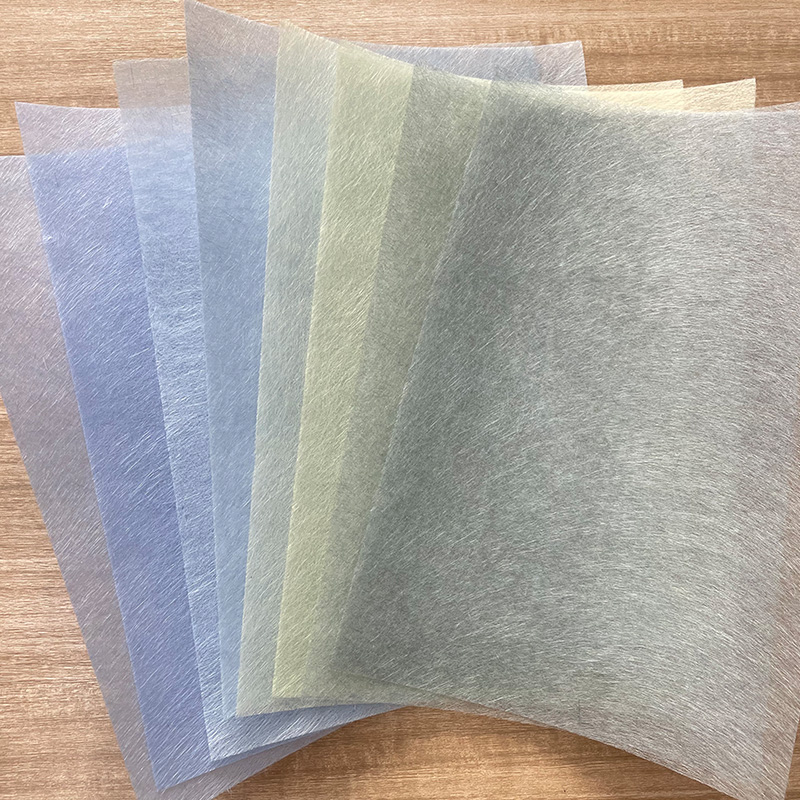

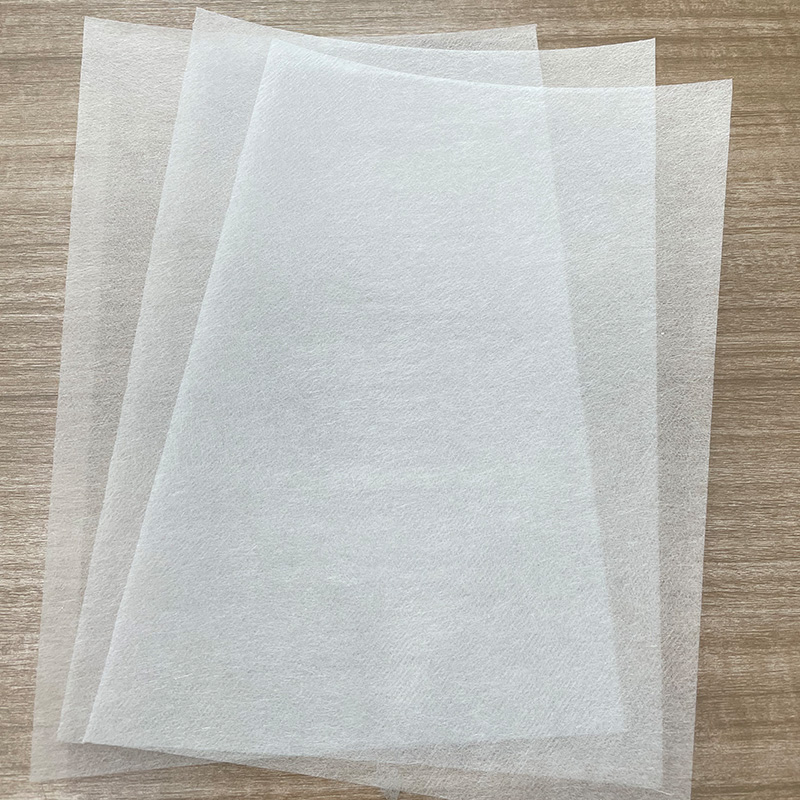

Tấm che bề mặt bằng sợi thủy tinh:

Tấm che bề mặt bằng sợi thủy tinh là chất liệu được làm từ sợi thủy tinh rất mịn. Đường kính sợi của nó thường từ 5 đến 10 micron, nhỏ hơn nhiều so với đường kính của sợi thủy tinh thông thường. Những sợi thủy tinh mịn này được xử lý thành một lớp mỏng đồng nhất thông qua quy trình vải không dệt hoặc quy trình rải khí. Do đường kính sợi nhỏ nên cấu trúc vật liệu của Tấm màn che bề mặt nhẹ hơn và mỏng hơn, đồng thời sự phân bố sợi giữa các lớp lỏng lẻo hơn. Cấu trúc này cho phép Surfacing Veil thẩm thấu nhanh chóng trong quá trình ngâm tẩm nhựa, mang lại độ che phủ và độ đồng nhất bề mặt tốt hơn.

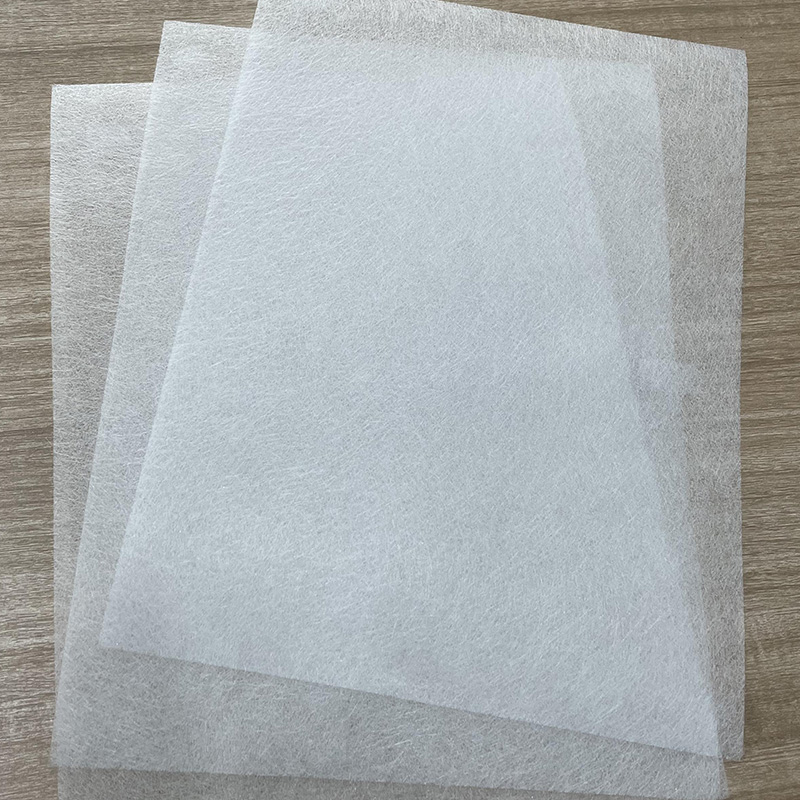

Sợi thủy tinh thông thường:

Sợi thủy tinh thông thường có đường kính lớn hơn, thường từ 10 đến 20 micron. Nó có thể được xử lý ở dạng sợi dài hoặc sợi ngắn, chủ yếu đóng vai trò tăng cường cấu trúc của vật liệu. Sợi thủy tinh thông thường thường được chế tạo thành sợi dài liên tục thông qua công nghệ kéo trong quá trình sản xuất. Những sợi dài này có thể được dệt tiếp thành vải, nỉ, dải vải, v.v. hoặc có thể được thổi thành sợi ngắn. Vì sợi thủy tinh thông thường có đường kính sợi dày hơn nên nó có độ bền cơ học cao hơn và phù hợp để làm cốt thép.

2. Sắp xếp sợi

Tấm che bề mặt bằng sợi thủy tinh :

Sự sắp xếp sợi của Surfacing Veil không đều, thường đan xen ngẫu nhiên. Cấu trúc này làm cho độ dày của Surfacing Veil đồng nhất và có thể tạo thành một lớp bảo vệ đồng nhất trên bề mặt vật liệu composite. Do sự sắp xếp sợi lỏng lẻo, Surfacing Veil có thể dễ dàng tạo độ bám dính tốt với bề mặt vật liệu composite hơn sau khi kết hợp với nhựa, từ đó tăng cường độ mịn, khả năng chống ăn mòn và khả năng chống tia cực tím của lớp bề mặt composite.

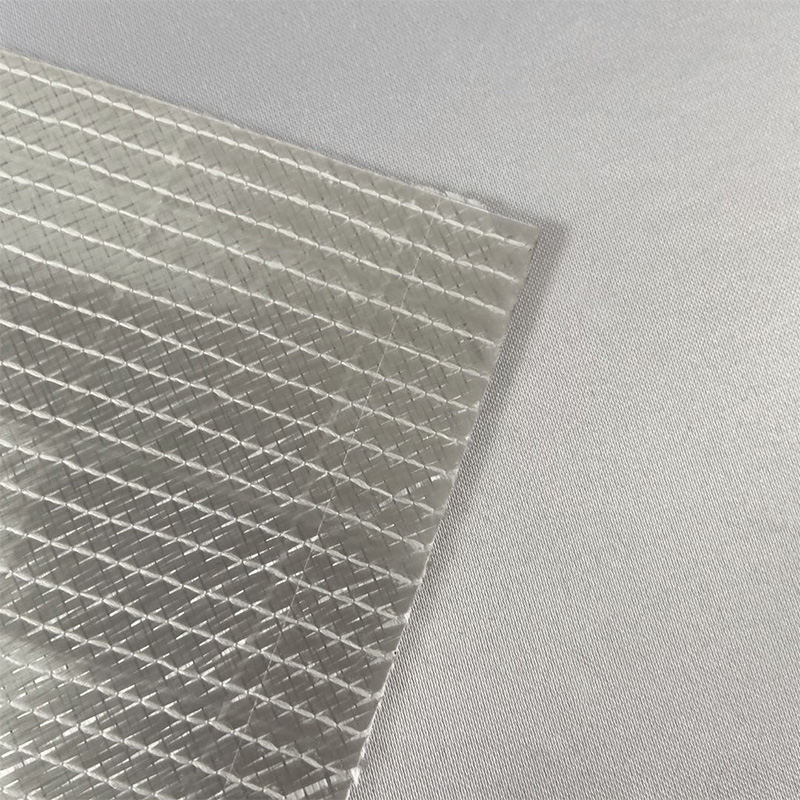

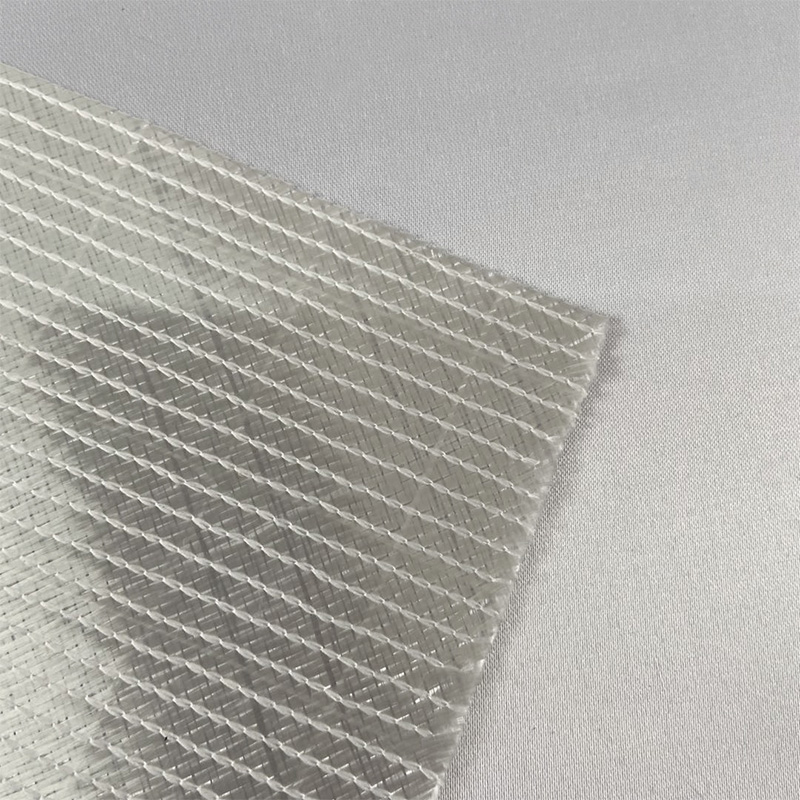

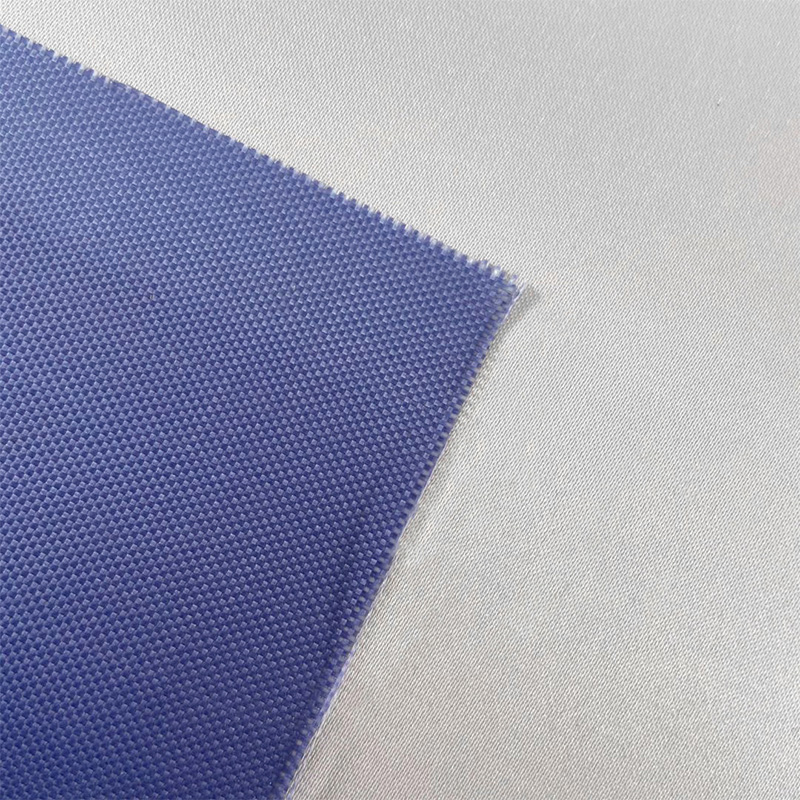

Sợi thủy tinh thông thường:

Sợi thủy tinh thông thường có nhiều cách sắp xếp sợi khác nhau, có thể là định hướng (chẳng hạn như vải hoặc vải sợi đơn hướng) hoặc đan xen ngẫu nhiên (chẳng hạn như thảm sợi thủy tinh). Trong vật liệu composite, việc sắp xếp các sợi thủy tinh thường được lựa chọn theo nhu cầu của ứng dụng để mang lại độ bền và độ cứng theo các hướng khác nhau. Sợi định hướng có thể cung cấp độ bền kéo và khả năng chống uốn cao hơn, trong khi sợi đan xen ngẫu nhiên phù hợp hơn để cung cấp cốt thép đẳng hướng.

3. Độ dày và mật độ vật liệu

Tấm che bề mặt bằng sợi thủy tinh:

Tấm che bề mặt thường mỏng hơn, có độ dày từ 50 đến 150 g/m2. Cấu trúc lớp mỏng của nó có nghĩa là nó chủ yếu được sử dụng để tăng cường bề mặt hơn là cung cấp hỗ trợ cấu trúc. Do cấu trúc mỏng và dày đặc, Surfacing Veil có thể tạo thành một lớp màng bảo vệ trên bề mặt vật liệu composite một cách hiệu quả, mang lại độ mịn bổ sung, chống mài mòn và chống ăn mòn nhưng không chịu tải trọng chính của vật liệu composite.

Sợi thủy tinh thông thường:

Sợi thủy tinh thông thường thường dày hơn và đặc hơn Surfacing Veil. Độ dày của nó có thể được điều chỉnh theo yêu cầu ứng dụng cụ thể, thường là từ 200 g/m2 đến vài kg/m2, hoặc thậm chí dày hơn. Sợi thủy tinh thông thường đóng vai trò gia cố cấu trúc trong vật liệu composite. Độ dày và mật độ của nó liên quan trực tiếp đến cường độ và độ cứng của vật liệu composite, đặc biệt là các đặc tính kéo, uốn và nén của vật liệu composite nâng cao.

4. Quá trình sản xuất và hình thành cơ cấu

Tấm che bề mặt bằng sợi thủy tinh:

Quy trình sản xuất Surfacing Veil thường áp dụng công nghệ vải không dệt hoặc sử dụng quy trình đặt khí để thổi các sợi và xếp đều thành lưới. Những sợi thủy tinh mịn này được đan xen với nhau thông qua các phương pháp xử lý khác nhau để tạo thành cấu trúc màng mỏng. Quá trình này đảm bảo tính đồng nhất và độ mỏng của bề mặt Surfacing Veil, cho phép nó nhanh chóng thẩm thấu vào nhựa và tạo thành một lớp bề mặt đồng nhất. Đặc điểm cấu trúc của Surfacing Veil cho phép nó giữ được độ sáng và có bề mặt phẳng trong quá trình xử lý nhựa.

Sợi thủy tinh thông thường:

Quy trình sản xuất sợi thủy tinh thông thường tương đối truyền thống và thủy tinh nóng chảy thường được kéo thành sợi dài bằng công nghệ kéo. Những sợi dài này có thể được tạo thành các dạng sản phẩm sợi thủy tinh khác nhau như vải, nỉ, dải vải, v.v. bằng cách dệt, xếp hoặc cán. Quy trình sản xuất của nó nhấn mạnh đến độ bền và độ cứng của sợi, do đó cấu trúc vật liệu của nó chú ý nhiều hơn đến việc cung cấp cốt thép và hỗ trợ.

5. Chức năng và ứng dụng chính

Tấm che bề mặt bằng sợi thủy tinh:

Chức năng chính của Surfacing Veil nhằm cung cấp khả năng bảo vệ bề mặt và tính thẩm mỹ cho vật liệu composite. Nó đóng vai trò bảo vệ lớp bề mặt của vật liệu composite, có thể làm tăng khả năng chống ăn mòn, chống tia cực tím, chống ẩm và chống xói mòn hóa học của vật liệu composite. Nó cũng có thể cải thiện độ mịn của vật liệu composite, giúp sản phẩm cuối cùng có hình thức đẹp hơn. Ngoài ra, Surfacing Veil còn có thể ngăn chặn hiệu quả sự xâm nhập của nhựa và sự lộ ra của sợi thủy tinh, từ đó nâng cao độ bền của vật liệu composite.

Sợi thủy tinh thông thường:

Chức năng chính của sợi thủy tinh thông thường là tăng cường các đặc tính cấu trúc của vật liệu composite, đặc biệt là mang lại độ bền, độ cứng và độ bền. Nó được sử dụng rộng rãi trong sản xuất phần kết cấu cốt lõi của vật liệu composite, thường bằng cách kết hợp với nhựa để tạo thành hệ thống vật liệu composite mạnh hơn. Sợi thủy tinh thông thường được sử dụng rộng rãi trong xây dựng, ô tô, hàng không vũ trụ và các lĩnh vực khác, đồng thời đảm nhận nhiệm vụ chính là cải thiện độ bền và độ dẻo dai của vật liệu composite.