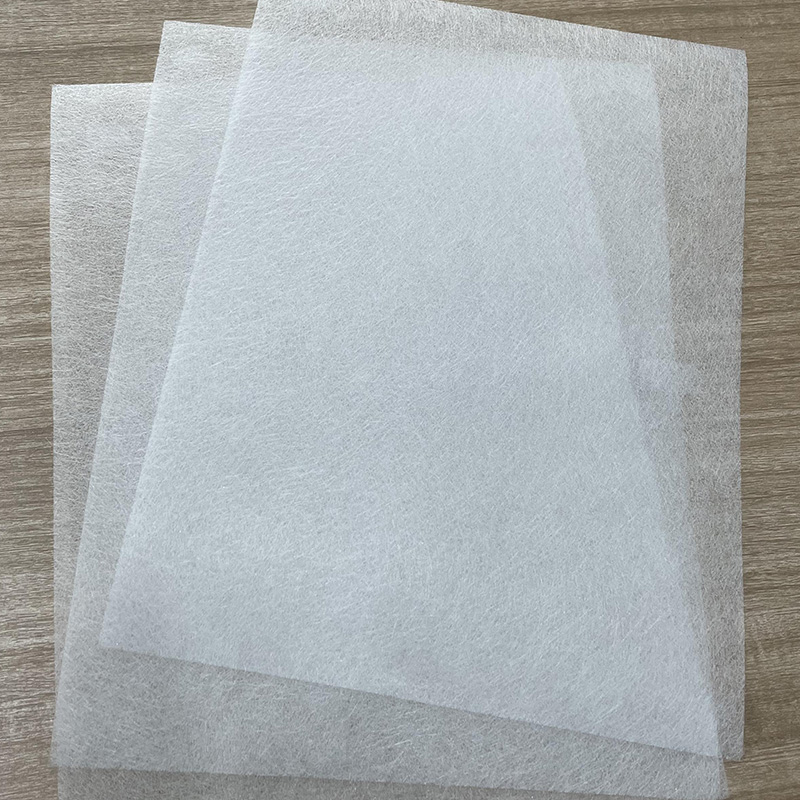

Tại sao nỉ sợi carbon trở thành lựa chọn ưu tiên cho vật liệu hiệu suất cao trong nhiều lĩnh vực khác nhau

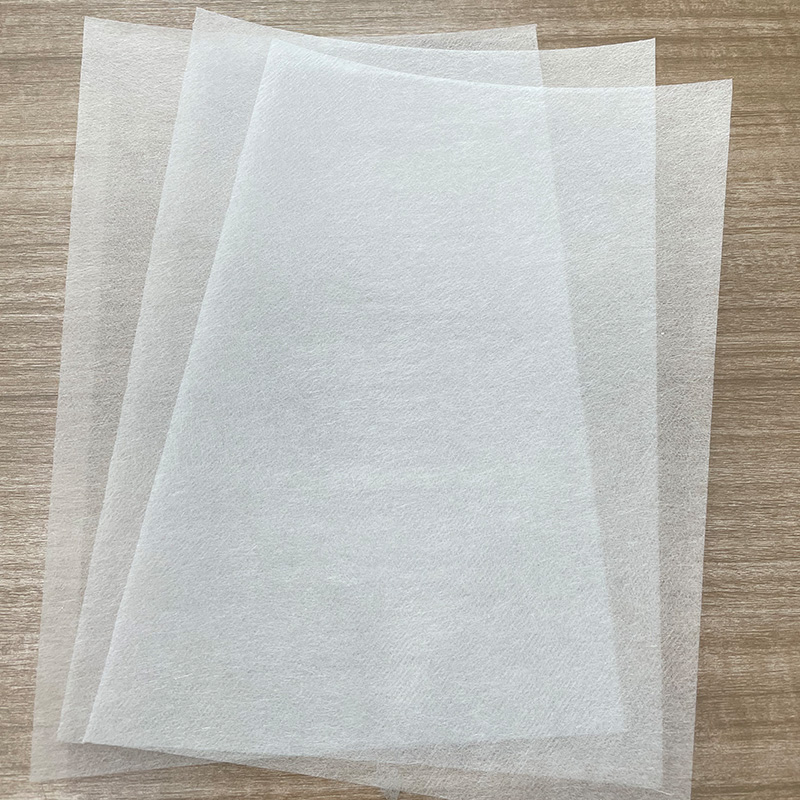

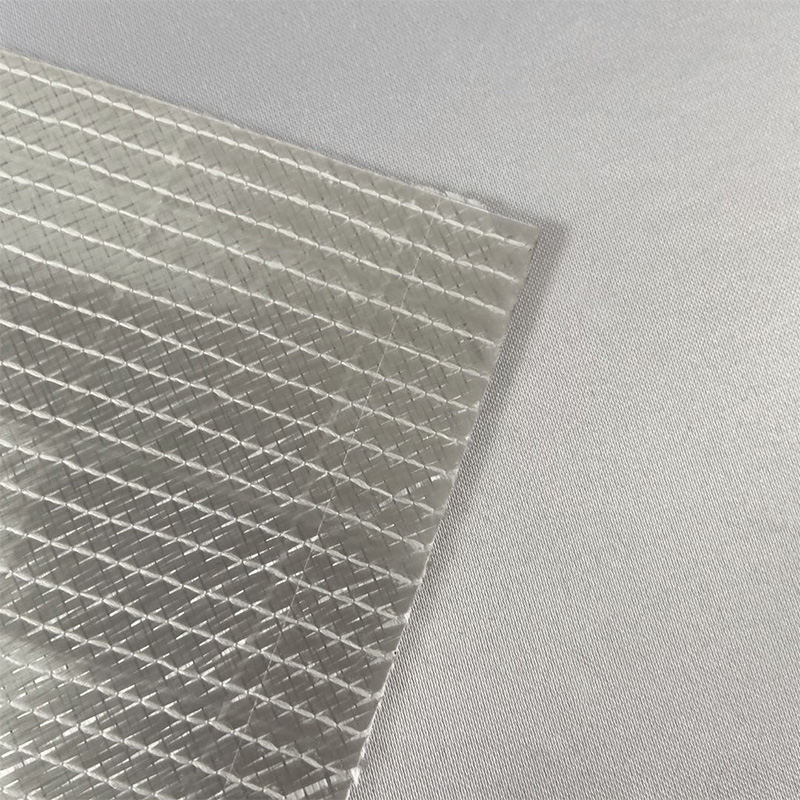

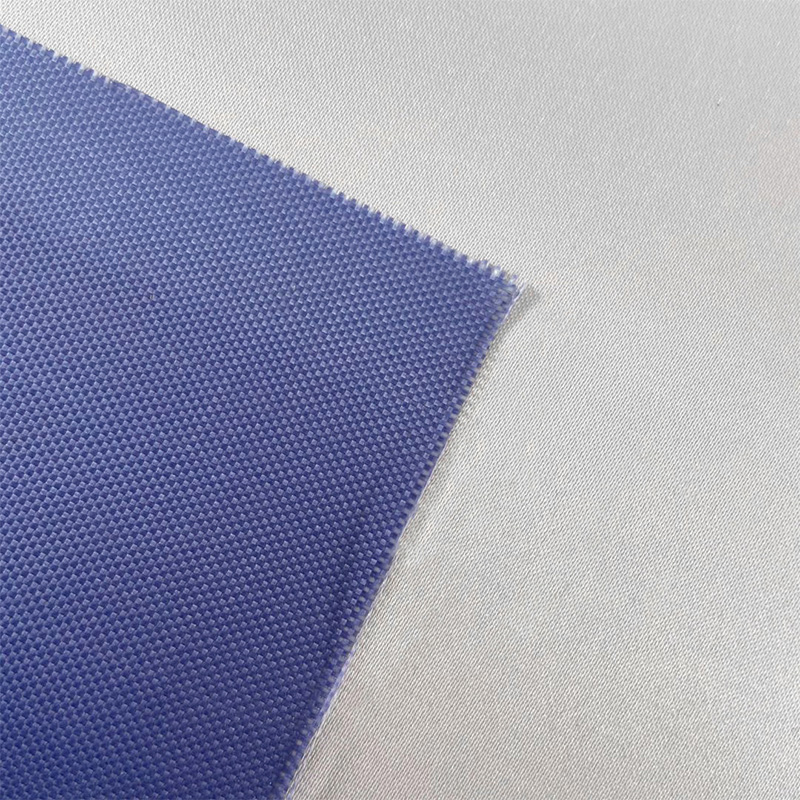

Sợi carbon nỉ , với đặc tính tổng hợp là trọng lượng nhẹ, khả năng chịu nhiệt độ cao và độ bền cao, đã trở thành vật liệu thay thế quan trọng cho các vật liệu truyền thống trong bảo vệ môi trường, năng lượng, hàng không vũ trụ và các lĩnh vực khác. Ưu điểm cốt lõi của nó xuất phát từ cấu trúc và thành phần độc đáo: mạng lưới xốp được hình thành bởi các sợi carbon đan xen không đều nhau không chỉ giữ được độ bền cao của sợi carbon (độ bền kéo lên tới 3000MPa trở lên) mà còn có khả năng thấm khí và hấp phụ tuyệt vời do độ xốp của nó (thường là 40% -80%). Về trọng lượng, nỉ sợi carbon có mật độ chỉ 1,6-2,0g/cm³, chưa bằng 1/4 so với thép nhưng có thể chịu được nhiệt độ trên 2000oC, vượt xa giới hạn chịu nhiệt của vật liệu kim loại. Đặc tính này làm cho nó phù hợp với các ứng dụng lọc ở nhiệt độ cao (chẳng hạn như xử lý khí thải lò công nghiệp), nơi nó có thể chịu được nhiệt độ khí thải cao trong khi chặn các hạt thông qua cấu trúc xốp của nó. Trong lĩnh vực năng lượng, khi được sử dụng làm chất nền điện cực của pin, nó có thể đáp ứng đồng thời nhu cầu về độ dẫn điện và độ thấm của chất điện phân. Ngoài ra, nỉ sợi carbon có tính ổn định hóa học cực kỳ cao và hầu như không phản ứng với axit hoặc kiềm ngoại trừ một số chất oxy hóa mạnh nên thích hợp sử dụng lâu dài trong môi trường ăn mòn. So với các vật liệu thay thế như nỉ sợi thủy tinh, nó có khả năng chống mỏi tốt hơn và ít bị giòn và gãy hơn sau khi bị căng thẳng lặp đi lặp lại, do đó chiếm vị trí không thể thay thế trong các ứng dụng cao cấp đòi hỏi cả hiệu suất và tuổi thọ.

Thử nghiệm hiệu quả và ứng dụng phớt sợi carbon trong lọc khói nhiệt độ cao

Trong các tình huống lọc khói ở nhiệt độ cao như lò nung công nghiệp và đốt chất thải, hiệu quả lọc và độ ổn định của nỉ sợi carbon cần phải được xác minh thông qua các thử nghiệm tiêu chuẩn hóa. Phương pháp thử nghiệm thường được sử dụng là “thí nghiệm mô phỏng khí thải nhiệt độ cao”: cố định mẫu nỉ sợi carbon dày 5-10mm trong thiết bị lọc, đưa khí thải mô phỏng chứa các hạt có đường kính 0,1-10μm (nhiệt độ đặt thành 800-1200oC, tốc độ dòng chảy 1,5-2m/s) và đo nồng độ hạt trước và sau khi lọc sau 24 giờ lọc liên tục. Tiêu chuẩn đủ tiêu chuẩn là hiệu suất lọc đối với các hạt lớn hơn 0,3μm là ≥99% và mức tăng sức cản lọc không vượt quá 30% giá trị ban đầu. Trong các ứng dụng thực tế, các phương pháp xử lý cần được lựa chọn theo thành phần khí thải: đối với khí thải có chứa khí axit (như sương mù axit sulfuric), nên sử dụng nỉ sợi carbon được xử lý bằng silan để tăng cường khả năng chống ăn mòn thông qua sửa đổi bề mặt; đối với các trường hợp có chứa các hạt dầu, phần nỉ phải được xử lý bằng lớp phủ kỵ nước để tránh tắc nghẽn lỗ chân lông. Trong quá trình lắp đặt, nỉ sợi carbon cần được chế tạo thành các túi lọc xếp nếp để tăng diện tích lọc đồng thời giảm sức cản không khí, khoảng cách giữa các túi lọc là 10-15cm để đảm bảo khí thải đi qua đồng đều. Trong quá trình sử dụng, nên thực hiện vệ sinh thổi ngược ở nhiệt độ cao (sử dụng khí nén 200-300oC để tẩy ngược) 3-6 tháng một lần để loại bỏ các hạt bám trên bề mặt và duy trì sự ổn định của hiệu quả lọc.

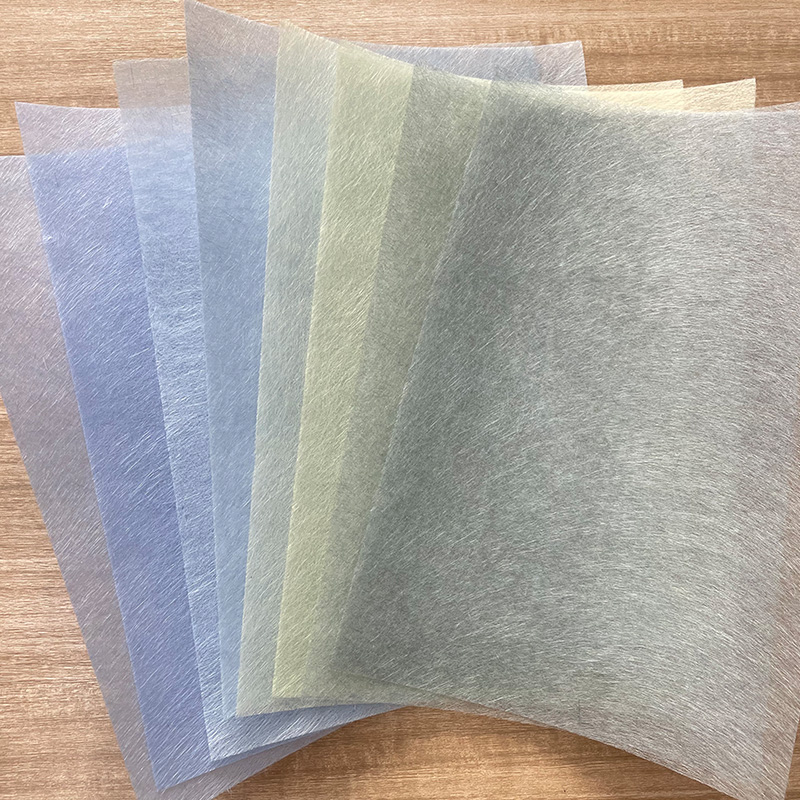

Phân tích so sánh khả năng chống ăn mòn giữa nỉ sợi carbon và nỉ sợi thủy tinh

Sự khác biệt về khả năng chống ăn mòn giữa nỉ sợi carbon và nỉ sợi thủy tinh chủ yếu được phản ánh ở độ ổn định hóa học và khả năng thích ứng với môi trường, và việc lựa chọn phải dựa trên đặc điểm trung bình của tình huống sử dụng. Trong môi trường axit (như xử lý nước thải công nghiệp có pH 2-4), nỉ sợi carbon thể hiện những ưu điểm vượt trội: thành phần chính của nó là carbon, có tính trơ hóa học mạnh. Khi tiếp xúc lâu dài với các axit không oxy hóa như axit clohydric và axit sulfuric, tốc độ giảm trọng lượng nhỏ hơn 1% mỗi năm, trong khi nỉ sợi thủy tinh (có chứa silicon dioxide) sẽ bị ăn mòn bởi axit do liên kết silicon-oxy, với tỷ lệ giảm trọng lượng là 5% -8% mỗi năm và bề mặt sẽ xuất hiện vết phấn. Trong môi trường kiềm (chẳng hạn như hệ thống khử lưu huỳnh trong khí thải có độ pH 10-12), khả năng chống ăn mòn của cả hai tương đối giống nhau, nhưng nỉ sợi carbon có khả năng chống giòn tốt hơn - nỉ sợi thủy tinh sẽ mất dần độ dẻo dai dưới tác động lâu dài của kiềm mạnh và dễ bị gãy dưới lực bên ngoài, trong khi tỷ lệ duy trì tính chất cơ học của nỉ sợi carbon có thể đạt hơn 80%. Đối với môi trường có chứa florua (như xử lý khí thải trong tế bào điện phân nhà máy nhôm), khả năng chịu đựng của nỉ sợi carbon vượt trội hơn nhiều so với nỉ sợi thủy tinh, vì các ion florua sẽ phản ứng với silicon trong thủy tinh để tạo thành khí silicon florua, dẫn đến suy thoái vật liệu, trong khi sợi carbon không phản ứng với nó. Ngoài ra, nỉ sợi carbon hầu như không bị ảnh hưởng trong dung môi hữu cơ (như toluene và axeton), trong khi lớp phủ nhựa của nỉ sợi thủy tinh có thể bị hòa tan, dẫn đến cấu trúc lỏng lẻo.

Những điểm chính trong công nghệ xử lý và cắt đối với chất nền điện cực pin nỉ sợi carbon

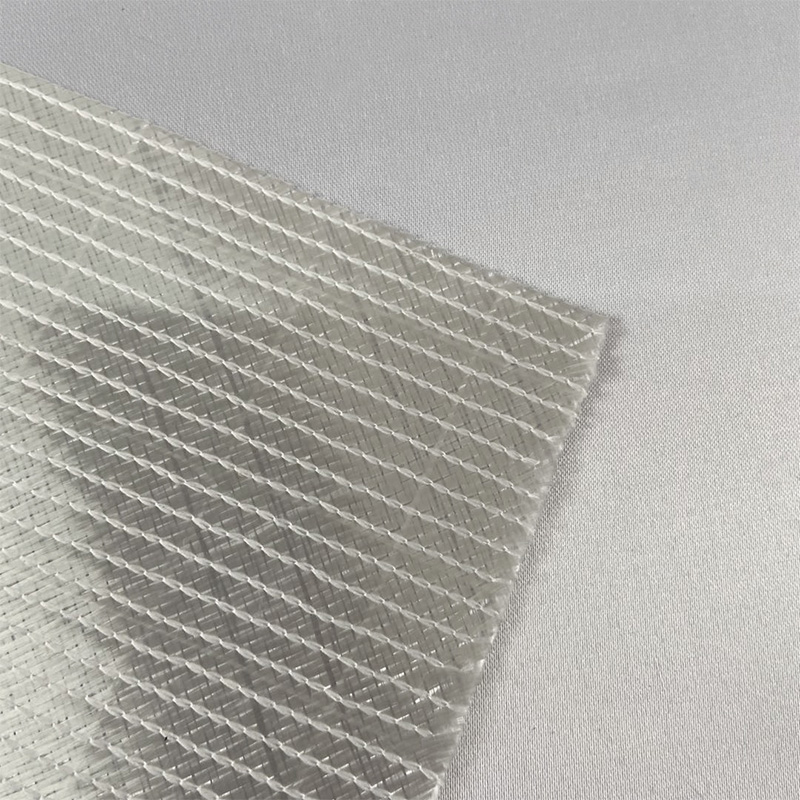

Khi xử lý nỉ sợi carbon thành chất nền điện cực pin, độ chính xác cắt và xử lý bề mặt ảnh hưởng trực tiếp đến hiệu suất của điện cực, đòi hỏi phải kiểm soát chặt chẽ các chi tiết quy trình. Trước khi cắt, nỉ sợi carbon cần được xử lý trước: trải phẳng trong môi trường có nhiệt độ 20-25oC và độ ẩm 40%-60% trong 24 giờ để loại bỏ ứng suất bên trong vật liệu và tránh cong vênh sau khi cắt. Nên sử dụng máy cắt laser để cắt, có công suất laser đặt ở mức 50-80W và tốc độ cắt 50-100mm/s. Phương pháp này có thể tránh hiện tượng bong sợi cạnh do cắt cơ học, đồng thời, lưỡi cắt bị nóng chảy ngay lập tức bởi nhiệt độ cao để tạo thành cạnh kín mịn, giảm hiện tượng bong tróc tạp chất sợi trong lần sử dụng tiếp theo. Sai số kích thước cắt phải được kiểm soát trong phạm vi ± 0,1mm, đặc biệt đối với chất nền được sử dụng trong pin nhiều lớp. Độ lệch kích thước quá mức sẽ dẫn đến việc căn chỉnh điện cực kém và ảnh hưởng đến hiệu suất phóng điện. Sau khi cắt, cần phải xử lý kích hoạt bề mặt: ngâm sợi carbon trong dung dịch axit nitric 5% -10%, xử lý ở 60oC trong 2 giờ, lấy ra và rửa sạch bằng nước khử ion cho đến khi trung tính. Sau khi sấy khô, số lượng nhóm hydroxyl bề mặt có thể tăng hơn 30%, tăng cường lực liên kết với vật liệu hoạt tính điện cực. Chất nền đã xử lý phải được phủ các điện cực trong vòng 48 giờ để tránh sự suy giảm hoạt động bề mặt do tiếp xúc lâu dài.

Định luật ảnh hưởng của độ dày lớp cách nhiệt bằng sợi cacbon đến hiệu quả cách nhiệt

Khi sợi carbon được sử dụng làm lớp cách nhiệt của thiết bị nhiệt độ cao, mối quan hệ giữa độ dày của nó và hiệu quả cách nhiệt là phi tuyến tính và nó cần được thiết kế khoa học theo nhiệt độ làm việc của thiết bị. Trong phạm vi từ nhiệt độ phòng đến 500oC, hiệu quả cách nhiệt cải thiện đáng kể khi tăng độ dày: khi độ dày tăng từ 5 mm đến 20 mm, độ dẫn nhiệt giảm từ 0,05W/(m·K) xuống 0,02W/(m·K) và hiệu suất cách nhiệt tăng 60% do độ dày tăng sẽ mở rộng đường dẫn nhiệt và lớp không khí tĩnh trong các lỗ chân lông cản trở quá trình truyền nhiệt. Khi nhiệt độ vượt quá 800oC, ảnh hưởng của độ dày đến hiệu ứng cách nhiệt sẽ yếu đi—khi tăng từ 20 mm lên 30 mm, độ dẫn nhiệt chỉ giảm 5% -8%, vì bức xạ nhiệt trở thành chế độ truyền nhiệt chính ở nhiệt độ cao và chỉ cần tăng độ dày cũng có tác dụng hạn chế trong việc giảm truyền nhiệt bức xạ. Trong các ứng dụng thực tế, cấu trúc composite cần được lựa chọn theo nhiệt độ làm việc: một lớp nỉ sợi carbon có thể được sử dụng dưới 500oC, có độ dày 10-15mm; đối với 800-1200oC, cần phải có cấu trúc tổng hợp của “lớp phản chiếu bằng sợi carbon”, nghĩa là, mỗi lớp nỉ bằng sợi carbon 10 mm được kết hợp với một lớp phản chiếu lá nhôm, sử dụng lớp phản chiếu để chặn bức xạ nhiệt. Tại thời điểm này, tổng độ dày được kiểm soát ở mức 20-25mm có thể đạt được hiệu quả lý tưởng, và độ dày quá mức sẽ làm tăng tải cho thiết bị. Trong quá trình lắp đặt cần đảm bảo lớp cách nhiệt liền mạch, chồng lên nhau 5-10mm ở các mối nối, cố định bằng đường khâu chịu nhiệt độ cao để không khí nóng lọt qua các khe hở.

Phương pháp thực hiện để tăng cường độ bền của nỉ sợi carbon thông qua xử lý hóa học

Để tăng cường độ bền của nỉ sợi carbon thông qua xử lý hóa học, cần áp dụng quy trình xử lý ngâm tẩm để tăng cường cấu trúc tổng thể, nhằm tạo ra lực liên kết yếu giữa các sợi của nó. Phương pháp thường được sử dụng là xử lý tẩm nhựa: chọn nhựa epoxy chịu nhiệt độ cao (chịu nhiệt độ ≥200oC), trộn với chất đóng rắn theo tỷ lệ 10:1, thêm một lượng axeton thích hợp để pha loãng đến độ nhớt 500-800mPa·s, nhúng hoàn toàn nỉ sợi carbon vào đó và khử bọt trong môi trường chân không (-0,09MPa) trong 30 phút để đảm bảo nhựa thấm hoàn toàn vào lỗ chân lông. Lấy nó ra và ép nó bằng một con lăn để kiểm soát hàm lượng nhựa đến 30% -40% trọng lượng nỉ (dư thừa sẽ làm tăng trọng lượng, trong khi không đủ sẽ hạn chế tác dụng tăng cường), sau đó xử lý trước trong lò ở 120oC trong 1 giờ, sau đó đun nóng đến 180oC để xử lý trong 2 giờ, để nhựa tạo thành cấu trúc mạng ba chiều để liên kết chặt chẽ các sợi carbon. Sau quá trình xử lý này, độ bền kéo của nỉ sợi carbon có thể tăng lên 50% -80% và khả năng chống rách được cải thiện đáng kể. Đối với các trường hợp đòi hỏi cường độ cao hơn, có thể sử dụng phương pháp xử lý biến đổi ống nano carbon: ngâm sợi nỉ carbon trong chất phân tán ống nano carbon (nồng độ 0,5% -1%), thực hiện xử lý siêu âm trong 30 phút để làm cho ống nano carbon bám dính vào bề mặt sợi, sau đó cacbon hóa ở 800oC trong 1 giờ dưới sự bảo vệ của khí trơ. Các ống nano cacbon sẽ hình thành cấu trúc “cầu nối” giữa các sợi, nâng cao hơn nữa độ bền đồng thời vẫn giữ được khả năng chịu nhiệt độ cao của vật liệu. Nỉ sợi carbon đã qua xử lý cần phải trải qua quá trình kiểm tra độ bền để đảm bảo độ bền kéo ≥50MPa, đáp ứng các yêu cầu về khả năng chịu lực của kết cấu.