Nỉ khô / Nỉ dày sợi thủy tinh Trước

Quy trình sản xuất khô thảm sợi cắt nhỏ trước tiên là cắt nguyên liệu thô thành các sợi ngắn thông qua các lưỡi quay tốc độ cao, sau đó đẩy các sợi ngắn này lên đai lưới để tạo thành một lớp. Tiếp theo, bằng cách tạo áp suất và nhiệt, các sợi được kết hợp với nhau để tạo thành nỉ.

-

300g Sợi thủy tinh khâu nỉ dệt kim nỉ

Sự chỉ rõ

300g Sợi thủy tinh khâu nỉ dệt kim nỉ

Sự chỉ rõ

-

450g Sợi thủy tinh khâu cạnh nỉ dệt kim nỉ

Sự chỉ rõ

450g Sợi thủy tinh khâu cạnh nỉ dệt kim nỉ

Sự chỉ rõ

-

Sợi thủy tinh cách nhiệt tùy chỉnh 150g-500g

Sự chỉ rõ

Sợi thủy tinh cách nhiệt tùy chỉnh 150g-500g

Sự chỉ rõ

-

1200g Vải nỉ tổng hợp dệt kim mịn/Vải nhiều trục ±45°0°90° cho năng lượng gió

Sự chỉ rõ

1200g Vải nỉ tổng hợp dệt kim mịn/Vải nhiều trục ±45°0°90° cho năng lượng gió

Sự chỉ rõ

-

900g Vải nỉ tổng hợp dệt kim mịn cho tua bin gió

Sự chỉ rõ

900g Vải nỉ tổng hợp dệt kim mịn cho tua bin gió

Sự chỉ rõ

-

450g nỉ tổng hợp dệt kim mịn một chiều cho máy ép năng lượng gió

Sự chỉ rõ

450g nỉ tổng hợp dệt kim mịn một chiều cho máy ép năng lượng gió

Sự chỉ rõ

-

1050g Vải tổng hợp Chevron dệt mịn

Sự chỉ rõ

1050g Vải tổng hợp Chevron dệt mịn

Sự chỉ rõ

-

860g PP Sandwich phớt 380 + 180 + 300 Đặc biệt dành cho đường sắt tốc độ cao

Sự chỉ rõ

860g PP Sandwich phớt 380 + 180 + 300 Đặc biệt dành cho đường sắt tốc độ cao

Sự chỉ rõ

-

900g Vải nỉ tổng hợp đan mịn Đa trục ± 45° Vải năng lượng gió Mục đích đặc biệt

Sự chỉ rõ

900g Vải nỉ tổng hợp đan mịn Đa trục ± 45° Vải năng lượng gió Mục đích đặc biệt

Sự chỉ rõ

-

900g Vải nỉ tổng hợp dệt kim mịn đa trục 0°90° Năng lượng gió Mục đích đặc biệt

Sự chỉ rõ

900g Vải nỉ tổng hợp dệt kim mịn đa trục 0°90° Năng lượng gió Mục đích đặc biệt

Sự chỉ rõ

-

Nhà máy sản xuất thảm giấy sợi thủy tinh màu đen R&D/Tùy chỉnh Công ty có hai "Trung tâm R&D Zeyusen" và "Trung tâm phát triển sản phẩm mới" để tiến hành nghiên cứu và phát triển đặc biệt dựa trên nhu cầu mà khách hàng đưa ra. Chúng tôi đã tích lũy được 7 năm kinh nghiệm sản xuất trong ngành vật liệu, đội ngũ nhân viên chuyên môn kỹ thuật đa dạng của công ty chiếm 10% tổng số nhân viên. , và dựa vào các trung tâm R&D chuyên nghiệp và đội ngũ kỹ thuật, chúng tôi đã thiết lập một hệ thống R&D hiệu quả và đáng tin cậy, có thể đáp ứng nhanh chóng việc sản xuất và cung cấp các nhu cầu khác nhau.

Nhà máy sản xuất thảm giấy sợi thủy tinh màu đen R&D/Tùy chỉnh Công ty có hai "Trung tâm R&D Zeyusen" và "Trung tâm phát triển sản phẩm mới" để tiến hành nghiên cứu và phát triển đặc biệt dựa trên nhu cầu mà khách hàng đưa ra. Chúng tôi đã tích lũy được 7 năm kinh nghiệm sản xuất trong ngành vật liệu, đội ngũ nhân viên chuyên môn kỹ thuật đa dạng của công ty chiếm 10% tổng số nhân viên. , và dựa vào các trung tâm R&D chuyên nghiệp và đội ngũ kỹ thuật, chúng tôi đã thiết lập một hệ thống R&D hiệu quả và đáng tin cậy, có thể đáp ứng nhanh chóng việc sản xuất và cung cấp các nhu cầu khác nhau.

-

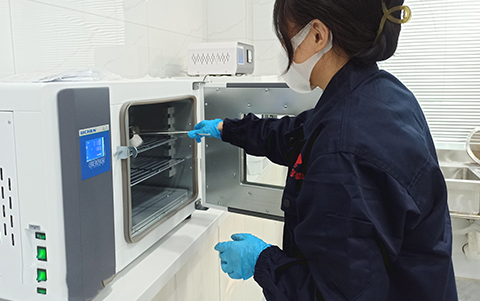

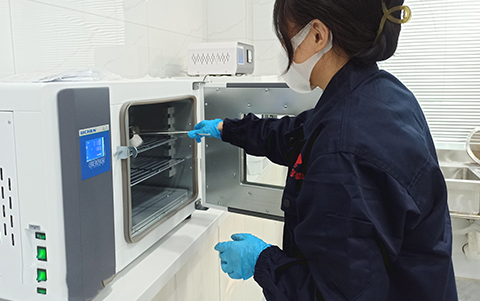

Nhà máy sản xuất thảm giấy sợi thủy tinh màu đen Kiểm soát chất lượng Chúng tôi có một bộ thiết bị kiểm tra hoàn chỉnh và nhân viên bộ phận chất lượng được đào tạo chuyên nghiệp trong nhà máy để gỡ lỗi và kiểm tra sản phẩm một cách độc lập trong quá trình sản xuất. Tất cả các sản phẩm đều tuân thủ nghiêm ngặt hệ thống quản lý chất lượng ISO 9001, hệ thống quản lý môi trường ISO14001 và hệ thống quản lý an toàn và sức khỏe nghề nghiệp ISO45001. Yêu cầu tổ chức sản xuất.

Nhà máy sản xuất thảm giấy sợi thủy tinh màu đen Kiểm soát chất lượng Chúng tôi có một bộ thiết bị kiểm tra hoàn chỉnh và nhân viên bộ phận chất lượng được đào tạo chuyên nghiệp trong nhà máy để gỡ lỗi và kiểm tra sản phẩm một cách độc lập trong quá trình sản xuất. Tất cả các sản phẩm đều tuân thủ nghiêm ngặt hệ thống quản lý chất lượng ISO 9001, hệ thống quản lý môi trường ISO14001 và hệ thống quản lý an toàn và sức khỏe nghề nghiệp ISO45001. Yêu cầu tổ chức sản xuất.

-

Nhà máy sản xuất thảm giấy sợi thủy tinh màu đen Độ tin cậy & Đa dạng hóa Danh mục sản phẩm của chúng tôi rất phong phú, bao gồm nỉ sợi carbon, dòng nỉ sợi thủy tinh, nỉ mỏng sợi thủy tinh, bánh sandwich sợi thủy tinh, vải nỉ sợi thủy tinh, sợi sợi carbon, vải sợi carbon, v.v. Chúng tôi sử dụng phương pháp ướt, phương pháp khô, dệt và các sản phẩm khác để đảm bảo đáng tin cậy& Đa dạng và nhiều quy trình đúc mới, v.v., các sản phẩm có những ưu điểm đáng kể như hiệu suất đáng tin cậy và ứng dụng rộng rãi. Chúng có thể đáp ứng nhu cầu của khách hàng về nhiều loại ứng dụng sợi thủy tinh và sợi carbon khác nhau và được thị trường đón nhận.

Nhà máy sản xuất thảm giấy sợi thủy tinh màu đen Độ tin cậy & Đa dạng hóa Danh mục sản phẩm của chúng tôi rất phong phú, bao gồm nỉ sợi carbon, dòng nỉ sợi thủy tinh, nỉ mỏng sợi thủy tinh, bánh sandwich sợi thủy tinh, vải nỉ sợi thủy tinh, sợi sợi carbon, vải sợi carbon, v.v. Chúng tôi sử dụng phương pháp ướt, phương pháp khô, dệt và các sản phẩm khác để đảm bảo đáng tin cậy& Đa dạng và nhiều quy trình đúc mới, v.v., các sản phẩm có những ưu điểm đáng kể như hiệu suất đáng tin cậy và ứng dụng rộng rãi. Chúng có thể đáp ứng nhu cầu của khách hàng về nhiều loại ứng dụng sợi thủy tinh và sợi carbon khác nhau và được thị trường đón nhận.

-

Nhà máy sản xuất thảm giấy sợi thủy tinh màu đen Dịch vụ tư vấn Chúng tôi cung cấp các kỹ sư bộ phận kỹ thuật thường xuyên để học hỏi và đào tạo các quy trình đúc khác nhau. Ngoài ra, chúng tôi có thể cung cấp cho khách hàng các dịch vụ tư vấn và giải pháp về quy trình liên quan đến sản phẩm.

Nhà máy sản xuất thảm giấy sợi thủy tinh màu đen Dịch vụ tư vấn Chúng tôi cung cấp các kỹ sư bộ phận kỹ thuật thường xuyên để học hỏi và đào tạo các quy trình đúc khác nhau. Ngoài ra, chúng tôi có thể cung cấp cho khách hàng các dịch vụ tư vấn và giải pháp về quy trình liên quan đến sản phẩm.

-

Nhà máy sản xuất thảm giấy sợi thủy tinh màu đen Chuyển phát nhanh Chúng tôi ở một vị trí địa lý, cách cảng Thượng Hải 240 km và xuất khẩu rất thuận tiện.

Nhà máy sản xuất thảm giấy sợi thủy tinh màu đen Chuyển phát nhanh Chúng tôi ở một vị trí địa lý, cách cảng Thượng Hải 240 km và xuất khẩu rất thuận tiện.

-

R&D/Tùy chỉnh Công ty có hai "Trung tâm R&D Zeyusen" và "Trung tâm phát triển sản phẩm mới" để tiến hành nghiên cứu và phát triển đặc biệt dựa trên nhu cầu mà khách hàng đưa ra. Chúng tôi đã tích lũy được 7 năm kinh nghiệm sản xuất trong ngành vật liệu, đội ngũ nhân viên chuyên môn kỹ thuật đa dạng của công ty chiếm 10% tổng số nhân viên. , và dựa vào các trung tâm R&D chuyên nghiệp và đội ngũ kỹ thuật, chúng tôi đã thiết lập một hệ thống R&D hiệu quả và đáng tin cậy, có thể đáp ứng nhanh chóng việc sản xuất và cung cấp các nhu cầu khác nhau.

R&D/Tùy chỉnh Công ty có hai "Trung tâm R&D Zeyusen" và "Trung tâm phát triển sản phẩm mới" để tiến hành nghiên cứu và phát triển đặc biệt dựa trên nhu cầu mà khách hàng đưa ra. Chúng tôi đã tích lũy được 7 năm kinh nghiệm sản xuất trong ngành vật liệu, đội ngũ nhân viên chuyên môn kỹ thuật đa dạng của công ty chiếm 10% tổng số nhân viên. , và dựa vào các trung tâm R&D chuyên nghiệp và đội ngũ kỹ thuật, chúng tôi đã thiết lập một hệ thống R&D hiệu quả và đáng tin cậy, có thể đáp ứng nhanh chóng việc sản xuất và cung cấp các nhu cầu khác nhau.

-

Kiểm soát chất lượng Chúng tôi có một bộ thiết bị kiểm tra hoàn chỉnh và nhân viên bộ phận chất lượng được đào tạo chuyên nghiệp trong nhà máy để gỡ lỗi và kiểm tra sản phẩm một cách độc lập trong quá trình sản xuất. Tất cả các sản phẩm đều tuân thủ nghiêm ngặt hệ thống quản lý chất lượng ISO 9001, hệ thống quản lý môi trường ISO14001 và hệ thống quản lý an toàn và sức khỏe nghề nghiệp ISO45001. Yêu cầu tổ chức sản xuất.

Kiểm soát chất lượng Chúng tôi có một bộ thiết bị kiểm tra hoàn chỉnh và nhân viên bộ phận chất lượng được đào tạo chuyên nghiệp trong nhà máy để gỡ lỗi và kiểm tra sản phẩm một cách độc lập trong quá trình sản xuất. Tất cả các sản phẩm đều tuân thủ nghiêm ngặt hệ thống quản lý chất lượng ISO 9001, hệ thống quản lý môi trường ISO14001 và hệ thống quản lý an toàn và sức khỏe nghề nghiệp ISO45001. Yêu cầu tổ chức sản xuất.

-

Độ tin cậy & Đa dạng hóa Danh mục sản phẩm của chúng tôi rất phong phú, bao gồm nỉ sợi carbon, dòng nỉ sợi thủy tinh, nỉ mỏng sợi thủy tinh, bánh sandwich sợi thủy tinh, vải nỉ sợi thủy tinh, sợi sợi carbon, vải sợi carbon, v.v. Chúng tôi sử dụng phương pháp ướt, phương pháp khô, dệt và các sản phẩm khác để đảm bảo đáng tin cậy& Đa dạng và nhiều quy trình đúc mới, v.v., các sản phẩm có những ưu điểm đáng kể như hiệu suất đáng tin cậy và ứng dụng rộng rãi. Chúng có thể đáp ứng nhu cầu của khách hàng về nhiều loại ứng dụng sợi thủy tinh và sợi carbon khác nhau và được thị trường đón nhận.

Độ tin cậy & Đa dạng hóa Danh mục sản phẩm của chúng tôi rất phong phú, bao gồm nỉ sợi carbon, dòng nỉ sợi thủy tinh, nỉ mỏng sợi thủy tinh, bánh sandwich sợi thủy tinh, vải nỉ sợi thủy tinh, sợi sợi carbon, vải sợi carbon, v.v. Chúng tôi sử dụng phương pháp ướt, phương pháp khô, dệt và các sản phẩm khác để đảm bảo đáng tin cậy& Đa dạng và nhiều quy trình đúc mới, v.v., các sản phẩm có những ưu điểm đáng kể như hiệu suất đáng tin cậy và ứng dụng rộng rãi. Chúng có thể đáp ứng nhu cầu của khách hàng về nhiều loại ứng dụng sợi thủy tinh và sợi carbon khác nhau và được thị trường đón nhận.

-

Dịch vụ tư vấn Chúng tôi cung cấp các kỹ sư bộ phận kỹ thuật thường xuyên để học hỏi và đào tạo các quy trình đúc khác nhau. Ngoài ra, chúng tôi có thể cung cấp cho khách hàng các dịch vụ tư vấn và giải pháp về quy trình liên quan đến sản phẩm.

Dịch vụ tư vấn Chúng tôi cung cấp các kỹ sư bộ phận kỹ thuật thường xuyên để học hỏi và đào tạo các quy trình đúc khác nhau. Ngoài ra, chúng tôi có thể cung cấp cho khách hàng các dịch vụ tư vấn và giải pháp về quy trình liên quan đến sản phẩm.

-

Chuyển phát nhanh Chúng tôi ở một vị trí địa lý, cách cảng Thượng Hải 240 km và xuất khẩu rất thuận tiện.

Chuyển phát nhanh Chúng tôi ở một vị trí địa lý, cách cảng Thượng Hải 240 km và xuất khẩu rất thuận tiện.

-

Vải sợi carbon bền như thế nào trong điều kiện khắc nghiệt?

Giới thiệu Vải sợi carbon đang nhanh chóng trở thành một trong những vật liệu được săn đón trong nhiều ngành ...

Sợi carbon tùy chỉnh cảm thấy -

Làm thế nào để chọn thảm sợi thủy tinh phù hợp cho dự án của bạn?

Khi thực hiện một dự án đòi hỏi vật liệu chắc chắn, bền và chịu nhiệt, hãy lựa chọn đúng loại vật liệu thảm sợi thủy tinh l...

Sợi carbon tùy chỉnh cảm thấy -

Các chức năng chính của tấm che bề mặt sợi thủy tinh trong vật liệu composite

Trong những năm gần đây, vật liệu composite đã đạt được sức hút đáng kể trong nhiều ngành công nghiệp nhờ tỷ lệ cường độ trên trọng lượng...

Sợi carbon tùy chỉnh cảm thấy -

Sợi cắt nhỏ so với sợi liên tục: Giải thích các loại thảm sợi thủy tinh

Thảm sợi thủy tinh s là một thành phần chủ yếu trong các ngành công nghiệp khác nhau, đóng vai trò là thành phần quan trọng ...

Sợi carbon tùy chỉnh cảm thấy -

Tấm che bề mặt bằng sợi thủy tinh so với tấm thảm sợi thủy tinh: Sự khác biệt là gì?

Trong sản xuất composite, vật liệu xây dựng và hệ thống cách nhiệt công nghiệp, cốt thép làm từ sợi thủy tinh đóng vai trò quyết định tro...

Sợi carbon tùy chỉnh cảm thấy

Các kỹ thuật và quy trình phổ biến được sử dụng trong sản xuất Vải nỉ khô là gì?

Khi sản xuất nỉ khô, các kỹ thuật và quy trình phổ biến bao gồm:

1. **Quy trình tạo hình khô**: Quy trình sản xuất nỉ khô đặc biệt sử dụng quá trình tạo hình khô. Theo phương pháp này, các sợi được trải lên bề mặt bằng cách sử dụng không khí đi theo dòng chảy hoặc áp suất cơ học, sau đó được nén và nung nóng để tạo thành hình dạng đồng nhất, giống như nỉ.

2. **Trộn và xử lý trước sợi**: Trước khi sản xuất nỉ khô, các sợi thường được trộn và xử lý trước để đảm bảo độ phân tán và định hướng thích hợp của chúng. Điều này cũng có thể bao gồm các bước thiết lập, làm sạch, trộn, tăng cường hoặc các bước xử lý khác nhau của chất xơ để đạt được đặc tính và đặc tính chất xơ ưa thích.

3. **Lắp lớp vải**: Các sợi thường được sắp xếp theo kiểu xếp lớp để tạo thành cấu trúc ban đầu của Vải nỉ khô. Việc này có thể được thực hiện bằng cách trải các sợi liên tục hoặc không liên tục khắp máy bay bằng máy móc hoặc luồng không khí, sau đó xếp chồng các lớp lên nhau.

4. **Nén và gia nhiệt**: Sau khi các sợi được sắp xếp theo cấu trúc mong muốn, chúng thường được nén và gia nhiệt. Điều này tạo điều kiện liên kết các sợi lại với nhau, tăng độ bền và độ ổn định của nỉ. Việc nén thường được thực hiện với sự hỗ trợ của con lăn áp lực hoặc máy dập nổi, trong khi việc gia nhiệt có thể được thực hiện thông qua không khí nóng hoặc nóng khẩn cấp.

5. **Xử lý sau và xử lý**: Sau khi sản xuất nỉ khô, có thể yêu cầu các bước xử lý và xử lý sau đóng gói để đạt được các yêu cầu riêng về sản phẩm. Điều này cũng có thể bao gồm cắt lát, phủ, làm ấm khẩn cấp, dập nổi, đục lỗ, nhuộm hoặc các biện pháp khắc phục tùy chỉnh khác.

Các thông số chính trong cách bố trí sản phẩm và kỹ thuật sản xuất vải nỉ sợi thủy tinh là gì?

Dưới đây là một số thông số chính xuyên suốt quá trình thiết kế và sản xuất sản phẩm nỉ dày sợi thủy tinh:

1. **Loại sợi và chiều dài**: Việc chọn loại và thời gian sử dụng sợi thủy tinh tốt nhất là điều cần thiết đối với hiệu suất tổng thể của sản phẩm cuối cùng. Sợi dài mang lại năng lượng và độ bền tốt hơn, đồng thời các loại sợi đặc biệt có thể ảnh hưởng đến độ mềm, mật độ và khả năng kháng hóa chất của nỉ.

2. **Mật độ sợi**: Mật độ sợi quyết định độ dày và chất lượng của nỉ. Việc điều chỉnh mật độ của sợi có thể ảnh hưởng đến độ mềm, độ cứng, hiệu suất cách nhiệt và khả năng cách âm của nỉ.

3. **Hàm lượng và loại nhựa**: Nhựa được sử dụng để xử lý sợi thủy tinh và cung cấp khả năng hỗ trợ và gia cố cấu trúc. Số lượng và loại nhựa ảnh hưởng đến độ bền, khả năng chịu nhiệt, chống ăn mòn và độ mềm của nỉ.

4. **Điều kiện nén và gia nhiệt**: Trong phương pháp sản xuất, điều kiện nén và gia nhiệt rất quan trọng để tạo thành hình dạng nỉ đồng nhất và chắc chắn. Độ căng, nhiệt độ và thời gian thích hợp đảm bảo cảm giác dễ chịu và hiệu quả tổng thể của nỉ.

5. **Quy trình xử lý hậu kỳ**: Các phương pháp xử lý hậu kỳ bao gồm cắt lát, phủ, ép ấm, dập nổi, v.v. Cũng rất quan trọng đối với hiệu suất tổng thể và hình thức của các sản phẩm được thiết kế tùy chỉnh.

6. **Kích thước và hình dạng**: Việc xác định kích thước và hình dạng của nỉ dày sợi thủy tinh là một yếu tố cần cân nhắc trong thiết kế, hoàn toàn dựa trên nhu cầu tiện ích từ bỏ. Điều này liên quan đến những thay đổi về độ dày, chiều rộng, chiều dài, v.v.

7. **Thân thiện với môi trường**: Xét xu hướng bảo vệ môi trường và phát triển bền vững, các yếu tố bao gồm lựa chọn chất hóa học, tiêu thụ điện năng và xử lý chất thải trong suốt quá trình sản xuất cũng là những thông số quan trọng.