Trong lĩnh vực sản xuất vật liệu tổng hợp cao cấp hiện đại, Bề mặt sợi carbon cảm thấy đang đóng một vai trò ngày càng quan trọng như một vật liệu chức năng chính. Vật liệu không dệt này được hình thành bởi các sợi carbon cắt ngắn phân phối ngẫu nhiên cải thiện hiệu quả chất lượng bề mặt và tính chất cơ học của sản phẩm bằng cách tạo thành một lớp chuyển tiếp đặc biệt trên bề mặt của vật liệu composite. Không giống như lớp gia cố sợi liên tục truyền thống, cấu trúc độc đáo của bề mặt sợi carbon cho phép nó lấp đầy hoàn hảo sự không đồng đều của kính hiển vi, cung cấp một nền tảng lý tưởng để xử lý lớp phủ hoặc bề mặt tiếp theo, trong khi vẫn duy trì các đặc điểm cốt lõi của vật liệu tổng hợp nhẹ và cường độ cao.

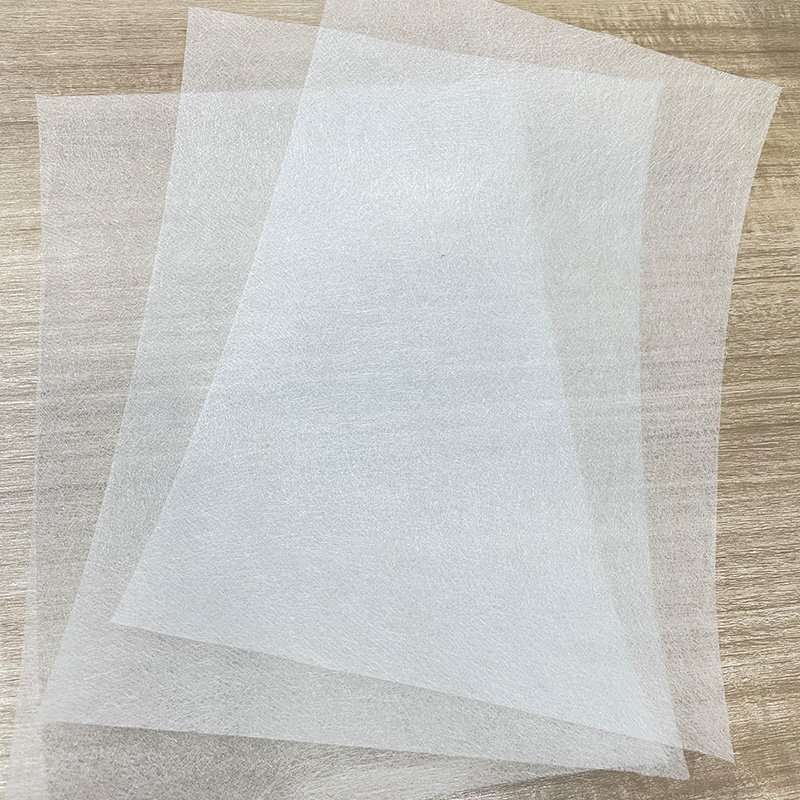

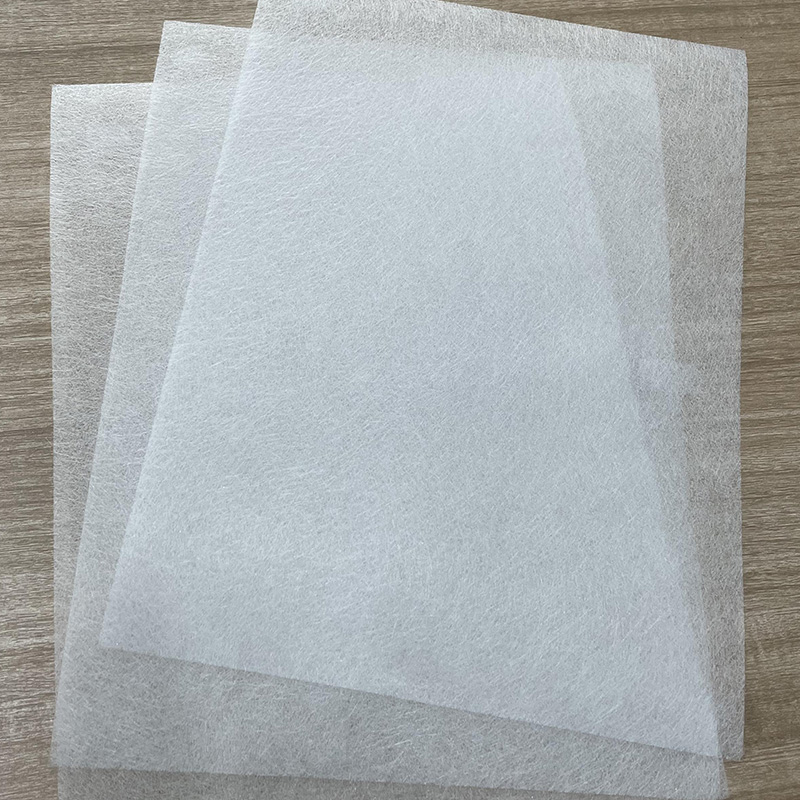

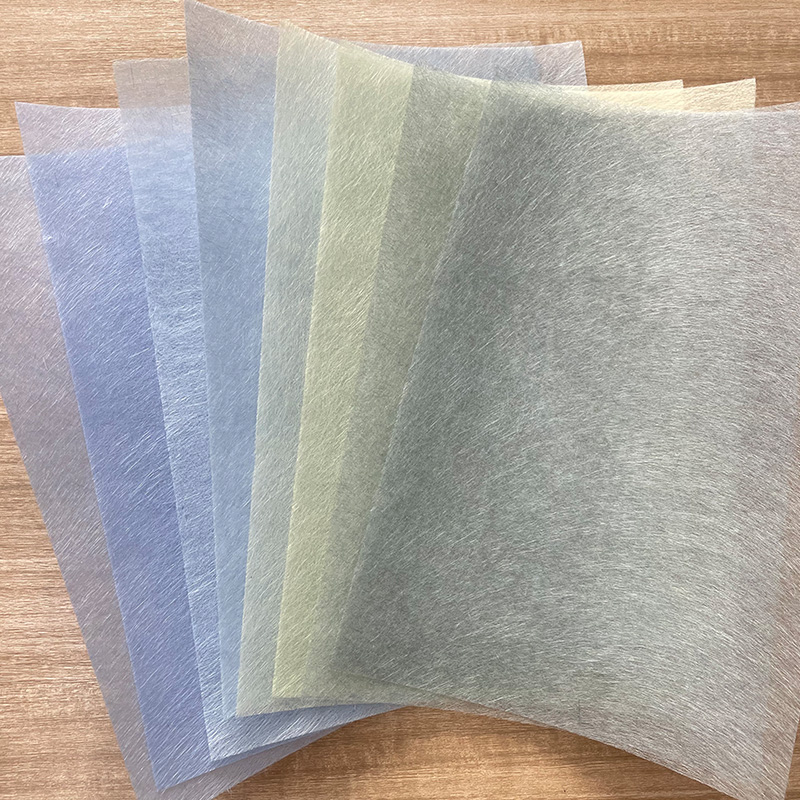

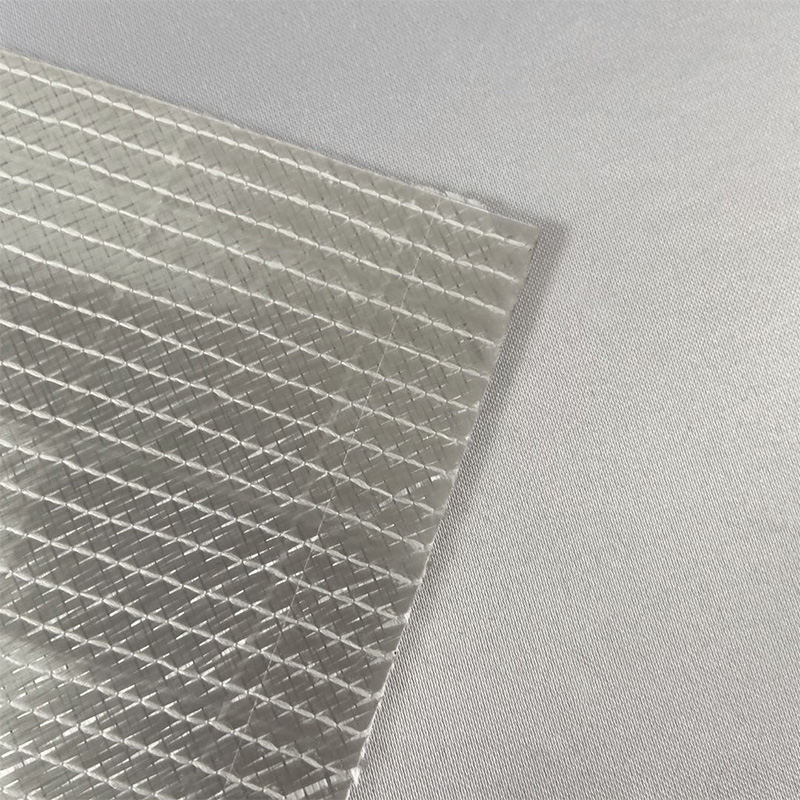

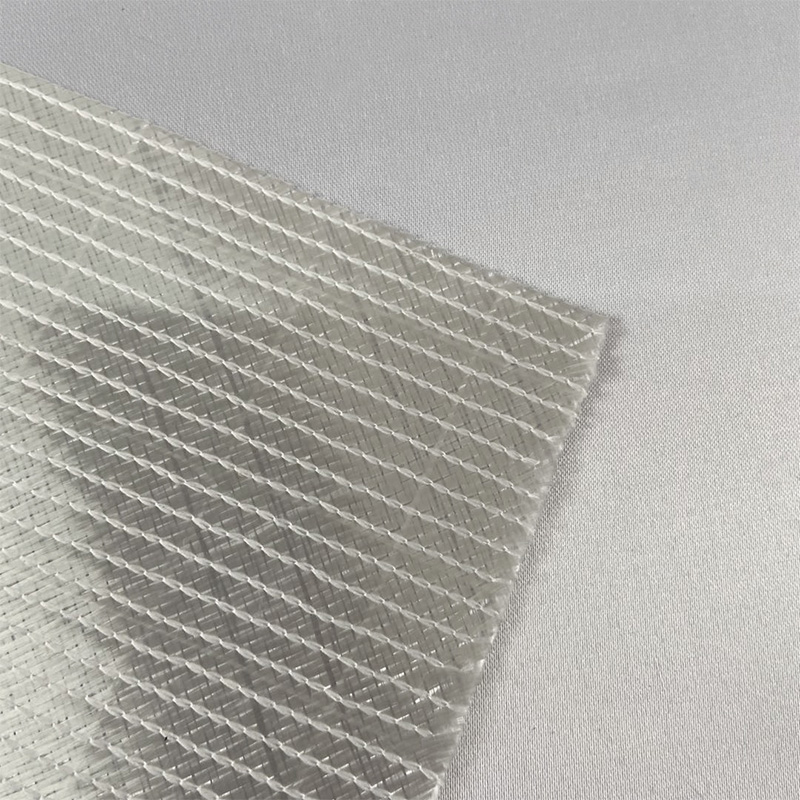

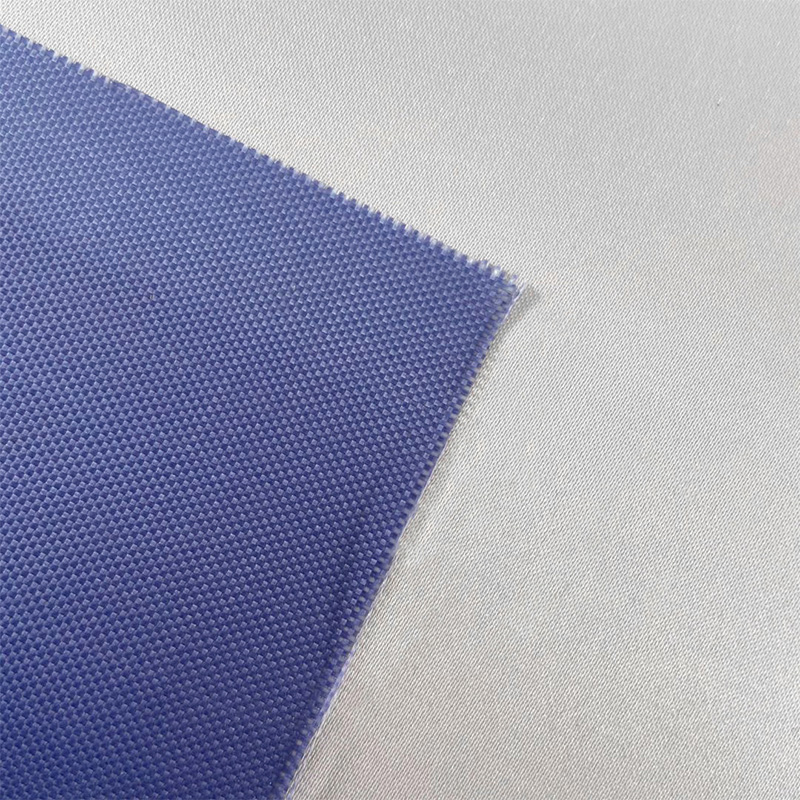

Quá trình sản xuất bề mặt sợi carbon cảm thấy thể hiện bản chất của kỹ thuật vật liệu chính xác. Các nguyên liệu thô được chọn từ các tiền chất bằng sợi carbon của các thông số kỹ thuật cụ thể, được hình thành thành các phân đoạn sợi có chiều dài đồng nhất thông qua một quá trình cắt ngắn được kiểm soát chính xác. Các phân đoạn sợi này được hình thành thành một mạng lưới sợi có độ xốp lý tưởng thông qua công nghệ ướt hoặc không khí. Quá trình hợp nhất chọn các phương pháp khác nhau như ép nóng, liên kết hóa học hoặc gia cố đấm kim theo cách sử dụng cuối cùng để đảm bảo rằng mạng lưới sợi vẫn ổn định trong quá trình đúc tổng hợp tiếp theo. Công nghệ sản xuất tiên tiến có thể kiểm soát chính xác mật độ bề mặt và độ đồng nhất độ dày của cảm giác bề mặt. Phạm vi mật độ bề mặt thường là 10-100 g/m2 và dung sai độ dày có thể được kiểm soát trong phạm vi ± 5%, đáp ứng các yêu cầu chính xác về hiệu suất vật liệu trong các kịch bản ứng dụng khác nhau.

Từ các đặc điểm hiệu suất, bề mặt sợi carbon cảm thấy cho thấy nhiều lợi thế kỹ thuật. Cấu trúc phân phối sợi ngẫu nhiên ba chiều của nó tạo ra một kênh thâm nhiễm nhựa tuyệt vời, rút ngắn đáng kể thời gian truyền nhựa và giảm các khuyết tật bong bóng. Độ xốp của hơn 90% cung cấp đủ không gian lưu trữ cho nhựa, đảm bảo rằng nhựa có thể lấp đầy hoàn toàn mọi lỗ rỗng siêu nhỏ trong quá trình đúc. Về mặt tính chất cơ học, bề mặt cảm thấy, là "da" của các sản phẩm composite, cải thiện hiệu quả sức mạnh cắt xen kẽ và khả năng chống va đập, trong khi loại bỏ kết cấu bề mặt chung của lớp cốt thép sợi liên tục, tạo ra các điều kiện lý tưởng để xử lý bề mặt tiếp theo. Điều đáng chú ý hơn là vật liệu này cải thiện chất lượng bề mặt trong khi hầu như không tăng trọng lượng tổng thể của sản phẩm, duy trì hoàn hảo lợi thế cốt lõi của vật liệu composite sợi carbon nhẹ.

Trong lĩnh vực hàng không vũ trụ, việc áp dụng bề mặt sợi carbon cảm thấy đặc biệt quan trọng. Việc sử dụng vật liệu này trên bề mặt da của máy bay không chỉ có được bề mặt khí động học mượt mà hơn, mà còn cải thiện đáng kể khả năng chống mỏi và khả năng chịu thiệt hại. Việc sử dụng bề mặt cảm thấy trên các bộ phận cấu trúc vệ tinh làm giảm hiệu quả nguy cơ thiệt hại gây ra bởi tác động của micrometeoid. Về công nghệ sản xuất, việc áp dụng bề mặt cảm thấy đơn giản hóa quá trình xử lý bề mặt rườm rà cần thiết cho các vật liệu composite truyền thống, rút ngắn chu kỳ sản xuất và giảm chi phí. Một số mô hình nâng cao thậm chí sử dụng Surface Feel làm cấu hình tiêu chuẩn cho tất cả các bộ phận tổng hợp có thể nhìn thấy để đảm bảo trạng thái bề mặt chất lượng cao lâu dài.

Nhu cầu về bề mặt sợi carbon cảm thấy trong ngành công nghiệp ô tô đang phát triển nhanh chóng. Sau khi bề mặt cảm thấy được sử dụng trên các phần bên ngoài của những chiếc xe thể thao cao cấp, một bề mặt loại A có thể được phun trực tiếp, loại bỏ quá trình cân bằng putty truyền thống. Việc sử dụng bề mặt được công thức đặc biệt cảm thấy trên cơ thể xe đua làm giảm trọng lượng trong khi cải thiện khả năng chống va đập bằng đá. Với nhu cầu ngày càng tăng đối với trọng lượng nhẹ trong các phương tiện năng lượng mới, việc áp dụng bề mặt sợi carbon cảm thấy trong các thành phần chính như vỏ pin và tấm cơ thể cũng đang mở rộng. So với các vật liệu kim loại truyền thống, các bộ phận sợi carbon được gia cố với cảm giác bề mặt có thể làm giảm trọng lượng 30%-50%, trong khi cung cấp sự tự do thiết kế tốt hơn.

Trường năng lượng gió là một thị trường ứng dụng quan trọng khác cho cảm giác bề mặt sợi carbon. Sau khi bề mặt cảm thấy được sử dụng trên các lưỡi tuabin gió lớn, độ nhám bề mặt giảm đáng kể, hiệu quả khí động học được cải thiện và việc phát điện hàng năm có thể tăng 2%-3%. Đồng thời, lớp bề mặt cảm thấy bảo vệ hiệu quả cấu trúc chịu tải chính khỏi xói mòn môi trường và mở rộng tuổi thọ của các lưỡi dao trong điều kiện khí hậu bất lợi. Trong quá trình sản xuất, việc áp dụng bề mặt cảm thấy đơn giản hóa quá trình truyền chân không, làm cho dòng nhựa đồng đều hơn và giảm các khuyết tật điểm khô phổ biến trong các thành phần lớn. Bề mặt chống tia cực tím mới được phát triển cảm thấy mở rộng chu kỳ bảo trì của lưỡi dao và giảm chi phí vận hành của các trang trại gió.

Ngành công nghiệp thiết bị thể thao cũng được hưởng lợi từ những lợi thế kỹ thuật của cảm giác bề mặt sợi carbon. Sau khi các khung xe đạp cao cấp sử dụng cảm giác bề mặt siêu mỏng, chúng có một lớp phủ lớp phủ hoàn hảo mà hầu như không tăng trọng lượng. Sau khi bề mặt cảm thấy được sử dụng trên các thiết bị như vợt tennis và câu lạc bộ golf, độ bền bề mặt được cải thiện đáng kể và có thể chịu được tác động và ma sát thường xuyên. Một số thiết bị cạnh tranh cũng sử dụng khả năng thiết kế của Surface Fel để sử dụng các lớp nỉ có mật độ bề mặt khác nhau ở các phần khác nhau để đạt được kiểm soát hiệu suất chính xác.

Những tiến bộ trong khoa học vật liệu đang thúc đẩy bề mặt sợi carbon cảm thấy hiệu suất cao hơn. Công nghệ gia cố sợi nano cải thiện hơn nữa sự ngâm tẩm nhựa và tính chất cơ học của bề mặt bằng cách đưa các sợi nano vào mạng lưới sợi carbon truyền thống. Cảm giác tổng hợp đa chức năng tích hợp các chức năng bổ sung như độ dẫn điện và độ trễ ngọn lửa để đáp ứng nhu cầu của các kịch bản ứng dụng đặc biệt. Về quy trình sản xuất, việc áp dụng hệ thống giám sát chất lượng trực tuyến thực hiện theo dõi thời gian thực về tính đồng nhất phân phối sợi và mật độ bề mặt, đảm bảo tính nhất quán cao của hiệu suất sản phẩm. Việc thúc đẩy các dây chuyền sản xuất thông minh đã cải thiện đáng kể hiệu quả sản xuất, giảm tiêu thụ năng lượng và tốc độ phế liệu.

Với sự mở rộng liên tục của các trường ứng dụng, hệ thống tiêu chuẩn của bề mặt sợi carbon cũng liên tục được cải thiện. Từ hàng không vũ trụ đến các sản phẩm dân sự, các ngành công nghiệp khác nhau đã thiết lập các thông số kỹ thuật vật liệu và phương pháp thử nghiệm tương ứng. Người dùng cần xem xét toàn diện các yếu tố như loại nhựa ma trận, điều kiện quy trình đúc và các yêu cầu sử dụng cuối khi chọn. Phương pháp ứng dụng và lựa chọn vật liệu chính xác có thể tối đa hóa các lợi thế hiệu suất của Surface Feel và cải thiện chất lượng tổng thể của các sản phẩm tổng hợp.

Nhìn về tương lai, công nghệ cảm giác bề mặt bằng sợi carbon sẽ tiếp tục phát triển theo hướng hiệu suất cao và đa chức năng. Sự phổ biến của các phương tiện năng lượng mới sẽ mang lại không gian tăng trưởng mới cho vật liệu này và nhu cầu trong lĩnh vực củng cố cấu trúc tòa nhà cũng đang tăng đều đặn. Với sự tiến bộ của công nghệ sản xuất và giảm chi phí, cảm giác bề mặt sợi carbon dự kiến sẽ dần dần mở rộng từ các ứng dụng cao cấp sang các lĩnh vực dân sự hơn, cung cấp các giải pháp bề mặt đáng tin cậy cho các sản phẩm tổng hợp và thúc đẩy toàn bộ ngành công nghiệp hướng tới sự phát triển chất lượng cao hơn.